製造業がBIツールを使って実現したコストカット術

利益を上げるために行われるコストカット。

しかし、ただ人員を減らしただけ、システムを減らしただけ、といった施策では継続的なコストカットにつながらず、意味がありません。

今回は製造業を中心に、一途的なコストカットではなく、生産性や働き方まで向上させる持続的なコストカット方法を具体的にご紹介いたします。

製造業がコストカットできない理由

日本の企業の多くは、変化の激しい市場で負債を抱え込まないように、常にコスト削減に取り組んでいます。しかし、日本の製造業に目を向けてみると、設備に対するROA(総資産利益率)がアメリカやヨーロッパの先進国に比べて低い水準となっています。

ROAが低いということは、費用に対する生産性が低いことを意味します。つまり、日本の製造業の多くは工場で生産を行っている設備が費用に対して十分に稼働できていないことを示しています。 それはなぜでしょうか。

このような事態になっている原因のひとつは、コスト削減ばかりを進めることにより、設備投資の風潮に後れを取っているからだと考えられます。なおして使うという伝統が長かった日本で起こりがちな、新規システムに対する及び腰は既存システムの充分な活用にも影響を及ぼしています。

日々進化する情報化社会の中で古いシステムを使い続けることのメリットは大きくありません。生産性を高めるための最新の設備へのアップデートが遅れてしまうと、保守やセキュリティに問題が生じ、莫大な経済的損失が出てしまうと言われています。これは、Windows7やnotesなど、今までのビジネスで多くの割合を示していた業務ソフトの保守が終了し、デジタル化に後れをとっている企業にダメージがある「2025年の崖」と呼ばれ、経済産業省の懸念のひとつです。

つまり、一時的にでも大量のコストを掛け、時代にあった設備を備えておかなければ、大きな損失が起こりコストカット削減を行う意味もなくなってしまいます。

しかし、コスト削減は一時的に投資金額を減らすだけではありません。継続的に見て費用対効果が高く、売上増加を見込めるような施策を取ることが大切です。

それでは実際に製造業でテコ入れするべきコストカット術のポイントを見てみましょう。

製造業が行うべきコストカット術

製造業は商社やサービス業とは違い、部品を作り、出荷する工程があります。また、人の手を多く有することも特徴です。部品や商品はひとつではないため、日々の在庫管理や仕入れ管理、不良率の把握が必要です。その、製造業ならではである詳細に記録したデータや情報はビジネスの隅々まで活用できているでしょうか。

コストカットを行うには、まず、現状の「ムダ」「ムリ」「ムラ」がどこに発生しているのかを明確にすることが不可欠です。その点、日々データが蓄積されている種類の多い製造業はコストカットを実現しやすい職種だと言えます。

データが見えるとコストカットに充てるべき箇所が明確になるため、失敗のないスムーズな業務改善を目指していくことができます。それでは実際に、具体的な方法を見てみましょう。

適切な在庫管理を行う

適切な在庫管理を行えば実現できるのが仕入れのコストカット。仕入れの価格だけでなく数量、運搬などの諸経費、在庫を保管している倉庫の割合などの固定費も当てはまります。

仕入れのコストをカットするには、原価や材料費から費用対効果を計算し、在庫保有率や今までの仕入れ値の傾向から製造販売数を分析、予測することが必要です。必要な数のみ仕入れることで、ムダがカットされ全体的なコストカットが目指せます。

しかし、大幅なコストカットが実現できるため、焦って「いままでの経験による勘」「価格が安いから大量に仕入れる」といった調達部門や購買の経験に頼った方法をとってしまいがちですが、市場は日々変化し続けます。イベントや天気、市場のニーズの変化もありますので、外部要因や社内に蓄積された実績値を基幹システムから探し出し、照らし合わせて随時判断を行う必要があります。

BIなどの社内のデータを蓄積し分析するツールを利用することで、在庫管理や仕入れのコストカットは簡単に行えます。BIを利用することで見える化されたデータを利用すれば、コストカットのためには避けては通れない役員会議や変化に反対する社員の説得などもスムーズに行えるようになります。

BIを使った在庫管理によるコストカットの方法はこちら。

関連記事:【成功事例3選】生産性向上とは?企業が取り組むべきポイントと成功企業の特徴を解説!

人件費を削減する

最初に人件費のみ削減する、人員だけをいきなり減らすことは従業員のモチベーションに関わるので可能な限り避けるべきです。

人件費を削減するにはまず実際の生産量や生産効率を分析する必要があります。人件費を下げたり人員を減らしたりすることで、生産性に変化はないか、また業務効率化の低下は人のせいなのか他の要因なのかを見極めて施策を決めていきます。

細かく個人ごとに数字を分析していくと得意な工程や最適な人員配置が見つかり、生産効率があがった話もよく聞かれます。現在少子化が進む日本では人材の確保が厳しくなってきています。今ある人材資源で、どのように効率を上げていくのかを一度従業員で話し合っているのもモチベーションを上げる解決策です。

賃金を減らすより作業効率を上げることで、コストカットにつながります。従業員一人一人にヒアリングを行ってそれぞれのライフプランと生産能力に寄り添った人員配置を行ってみるのも有効なコストカットを見つける手段になります。

人件費削減のために人材を分析するのも、「ムラ」を削減するためには非常に重要です。

ライン稼働率から不具合を探す

ライン稼働率は、生産性を確認するために製造業が確認する特有のデータです。その生産ラインデータから、製造業の命とも言うべき生産設備の老朽化や不備にすぐ気がつけるようになります。

老朽化した備品やシステムに正しく投資することで高いパフォーマンスが見込めるのは当然ですが、その不調に気がつくまでに不良率を増やし生産性を下げるのはもったいないことです。機械も消耗品である以上、人にもシステムにも過剰な「ムリ」をさせないことで、業務効率は飛躍的に上がります。メンテナンスは支出ではなく投資であると理解して、自社のパフォーマンスの最大限を実現できるようにしましょう。

日常的にライン管理や不良率を分析することで原因が人なのか物なのかすぐに分かります。製造業の生産効率を上げるためにも、日々見ると良いデータ分析結果のひとつです。

光熱費を削減してみる

こまめな節電はもちろんですが、すべての照明をLED照明に変えることや、使わない廊下の電球を半分抜くなどが考えられます。

小さなことかもしれませんが、消耗品の消費を抑えることは重要です。実際の製造業では、全ての電球をLEDに変えたことで電気代が削減され、5年間で約100万円ものコストカットを実現した事例もあります。

あまり使われていない部屋の照明の数自体を減らしてしまうのは、学校などでも見られる コストカットの術のひとつです。

こちらは最も簡単に実現できる単純に「ムダ」をカットしたコストカット術といえるでしょう。 同じように通信費を減らしたり、在宅の割合を増やして交通費を削減するのも塵も積もれば山となるコストカットの手段です。

コストカットを行うには、ただ何かをやめるのではなく、現状を把握した上で判断ができる状態になければなりません。そのためには社内のデータや現状を確認できるような仕組みを構築する必要があります。製造業の企業が扱うデータは生産管理、販売管理、ライン管理、案件管理、仕入れ管理等、多岐にわたります。

次に製造業がデータを使ってコストカットに成功した事例を詳しくご紹介します。

ある製造業のコストカット成功例

ここで、事例を見てみましょう。

製造業Aは全国に工場を展開している企業です。製造業Aでは、DX化を目指し、ERPや基幹システムを整え、膨大なデータが蓄積できる仕組みを運用しています。

しかし一方で、それらのデータを有効活用するには一度システム部門が現場部門の依頼によって取り出したデータをExcelなど集計して組み合わせ、現場部門が一から分析できる形に変更して活用を行う必要ありました。

「現場からデータにアクセスし、ライン管理や仕入れ管理など、現状に合わせた意思決定がしたい」

「商品別、日別、工場別など様々な切り口でデータの分析を行いたい」

「データを細かく分析し、研究に活用したい」

「他の工場と数字が合わない、連携ができないのでデータ活用に踏み切れない」

「経営層も数字を見て今後の業務展開を考えていきたい」

このような課題が各所から聞かれ、システム担当が目をつけたのが『BIツール』でした。

BIツールとは、企業の各部署がそれぞれに蓄積している膨大なデータを、収集・蓄積・分析・加工し、経営戦略のための意志決定を支援することを指します。 収集から加工だけでなくレポート作成など全てを担うことができるため、データを活用できる幅が広い点が特徴です。

中でも、「誰でも分析」を掲げるActionista!ではワンクリックでデータを抽出でき、見える化を業務部門でも直感的に行うことができます。現場社員や経営層に合ったBIツールを選べば、システム部門に依頼することなくノータイムで分析が開始できるようになるのです。

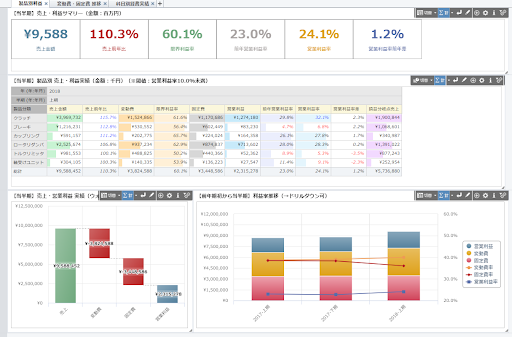

例えば、仕入れのコストカットにつなげるため、いま現在売上の多い製品を確認し在庫の管理を行いたい場合、ライン分析のタブをクリックするだけでいつでも最新のデータが反映された、以下のような画面が出てきます。

ビジュアル的で視認しやすく、一目で現状が理解できると評判のグラフたちは、Actionista!ではノンプログラミングで構築、すべてマウス操作で完結できます。

また、ひとつのグラフにポイントに絞って多角的に分析することもできます。グラフのひとつひとつをクリックするだけでデータが細かく数字/グラフ双方で切り替わるため、ロールアップ/ドリルダウンなどの細やかな分析が直感的に行えます。

マニュアル不要でやりたい分析が自由にできるようUIが設計されているため、蓄積されたデータによっては研究に利用することが可能です。

このようにBIツールを使うことですべてのデータに価値がうまれ、社内に蓄積されていくデータを効果的に利用することができます。

製造業ではデータの質が高い分扱いづらく、大量に積み重なって眠っていることが多いです。 データを使用するときに毎回基幹システムからデータを取り出しているシステム部門が多いのも特徴です。

しかし、このようにBIツールを導入した製造業Aでは全国含め、グローバル拠点のトレンドもひと目で把握できる仕組みを作成しました。業務部門が先立ってデータを見るようになったおかげで市場の変化にめざとく反応し生産工程につなげていくことで、着実にコストカットや売上高の増大につなげていくことができます。

その結果、今まで紙でしか実績を確認していなかった経営者たち役員が細やかに数字を確認できるようになり、スピーディーな意思決定に役立てています。また、BIツールで共有できるため、印刷コストも削減しました。

また、あるサービス業の企業では、現場部門の依頼で集計業務がかさみ、10日ほど時間を要していた分析までの道のりを、BIツールで誰でも分析を可能にすることによって、わずか半日後には集計が開始でき、施策を打てるようになったという事例もあります。つまり毎回200時間以上もの非生産的時間となっていた時間的コストカットが実現したのです。

同企業では新鮮なデータを経営層や現場が確認できるようになったことから、現状に見合った施策が次々と展開され、PDCAが高速に回っています。

まとめ

いかがでしたでしょうか。

膨大なデータが社内にあるにも関わらず、業務に活用できずROAが低い製造業のコストカットは、BIツールを使うことによって時間的コストの削減も金銭コストの削減も実現することが可能になりました。

コストカットを行うのに役立つBIツール。会社のデータがまるごと見える化されることはコストカットだけでなく業務全体の改善にも役立っていきます。

また、データを素早く集めるリモートワークに欠かせない情報共有も、BIツールを利用すれば、常に最新のデータを共有することが可能です。

労務費削減を進めるなら、まず「業務の見える化」を行う事を意識してみましょう。業務の「ムリ」・「ムラ」・「ムダ」が可視化でき、ボトルネックを洗い出すことができます。

業務の見える化は、システム導入前に実施される業務改善の導入部分となります。

データ可視化についてはこちらの記事でくわしくご紹介しています。ぜひご覧ください。

関連記事:データ可視化とは?手法からポイントまで徹底解説

BIツール完全攻略ガイド

データの収集、蓄積、分析を迅速に行い、意思決定をサポートするために開発されたBIツール。

本資料ではそんな「BIツール」を完全に理解するための手引き書として、具体的な機能や利用シーン、活用事例などを1冊にまとめました。ぜひご活用ください。

HOME

HOME